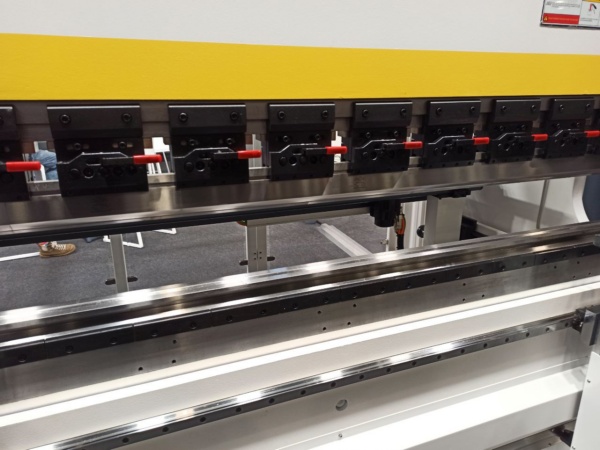

Plier des pièces de tôlerie sans marques ni rayures pourrait être un vrai casse-tête pour certains de nos clients avec des solutions très simples mais ils ne le savent pas. Commençons par le début. Le pliage à la presse plieuse est l’opération “finale” en production pour obtenir la pièce complète. Au début, la pièce brute est découpée au plasma, au laser, à la presse à poinçonner, au jet d’eau, etc. en tant que pièce plate, et ce n’est qu’après le pliage qu’elle pourrait être une pièce telle qu’elle est planifiée et conçue. Bien sûr, après le pliage, il peut y avoir des opérations supplémentaires telles que le soudage, la peinture, l’ajout de vis, etc., mais le pliage est le processus qui donne à la pièce la forme et la géométrie finales.

S’il y avait des défauts de bord sur la pièce (par exemple des bavures), ils seront d’abord éliminés. La même procédure pour toutes les opérations avec des surfaces – finition, meulage, satinage, etc. – elles seront probablement faites avec des machines à ébavurer après la coupe et avant le pliage.

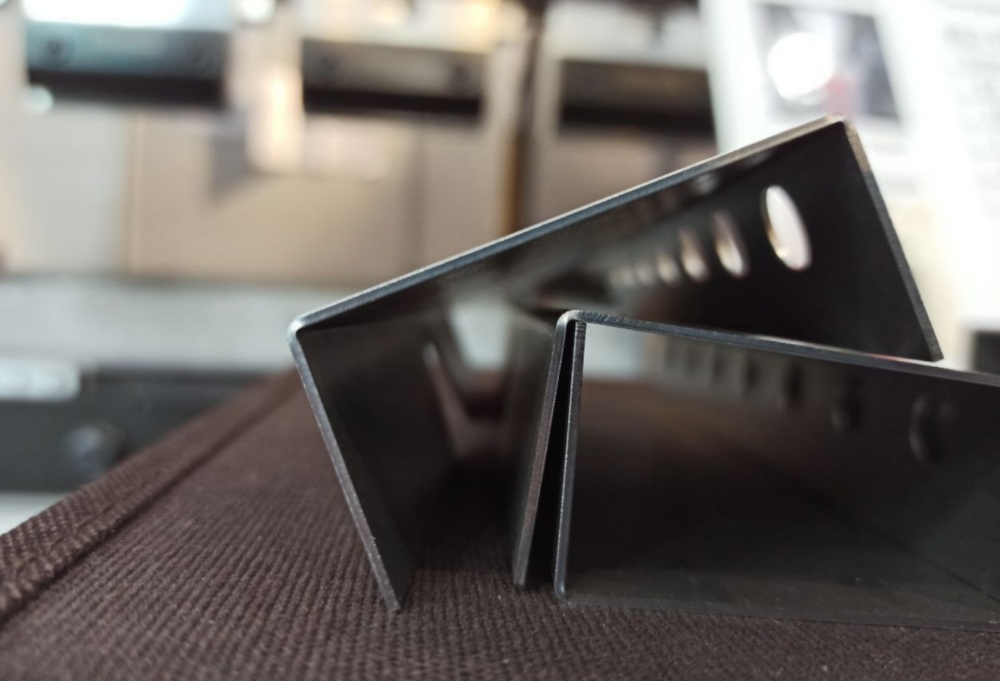

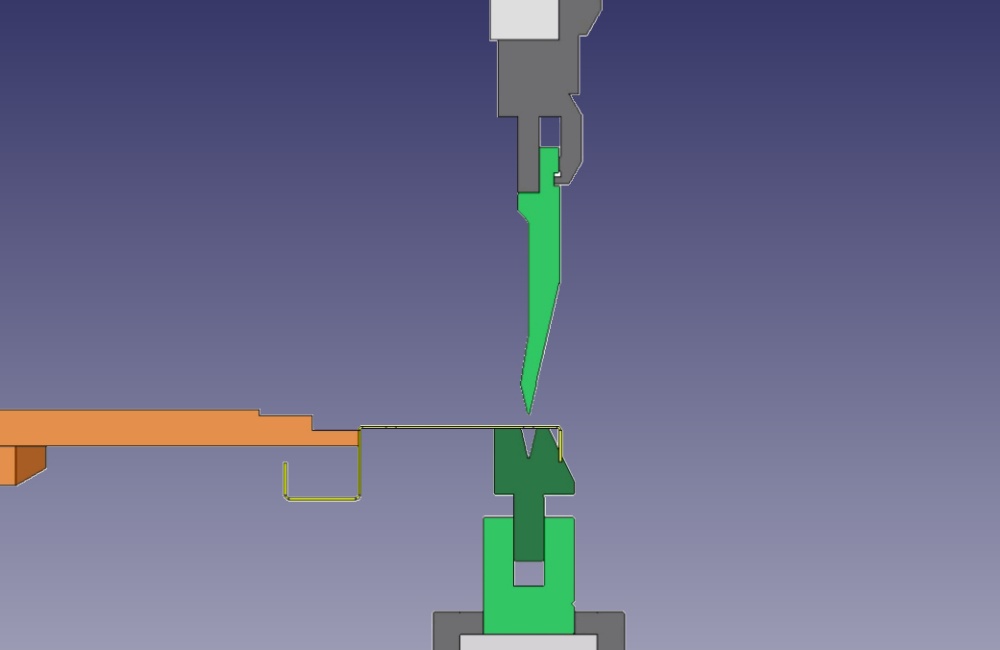

Ainsi la pièce préparée après viendra à plier la presse plieuse pour être pliée. Le problème est que normalement avec les outils de presse plieuse métalliques classiques standard pendant le processus de pliage, vous subirez de petites frictions et abrasions des épaulements des matrices inférieures et du métal de la pièce elle-même. Bien sûr, ce n’est pas bon pour les outils de pliage (vous aurez un frottement constant à chaque fois et si vous avez des pièces plaquées comme le traitement galvanique, vous laisserez également de petites particules sur l’outil pendant le processus de pliage) et c’est sûr que ce n’est pas bon pour la pièce – vous aurez de petites rayures sur les deux parties de la matrice.

Théoriquement, si la pièce ira plus tard à la peinture ce n’est pas un problème. Mais si la surface est déjà préparée comme nous l’avons expliqué précédemment, c’est le principal problème pour les pièces. Le plus important pourrait être par exemple le métal poli et fini qui est généralement utilisé pour la production de meubles de cuisine, de restaurant et médicaux.

Il est nécessaire de noter – ce problème ne concerne en fait que les matrices. Pour les poinçons et la surface interne du pli, cela n’a pas d’importance car elle est à l’intérieur et majoritairement non visible.

Sur le marché américain, il existe une offre énorme de remplacements d’uréthane et de polyuréthane pour les outils de presse plieuse standard qui pourraient être fabriqués comme inserts dans des supports ou comme de véritables outils complets à mettre dans des supports et ces outils en uréthane sont également réalisés pour tous les principaux systèmes d’outillage comme Promecam, WILA, Trumpf, etc.

Le matériau dur offre une faible usure et une longue durée de vie et parce qu’il n’est pas en métal, il ne laisse pas de traces.

L’autre histoire expérimentale pourrait être d’agrandir les rayons des épaulements de matrice mais en pratique, personne n’utilise cette méthode – c’est trop compliqué, aucune garantie avec le résultat et l’expansion des liens de rayon vers la plus grande bride nécessaire pour la flexion.

En Europe, divers fabricants proposent également des matériaux en nylon aux mêmes fins, mais ne sont pas non plus très populaires pour les coudes standard. Il en va de même pour l’uréthane – les critiques à ce sujet sont que lors de l’usure du matériau de la matrice en uréthane, il est devenu plus élastique et plus doux et ne peut pas permettre la même répétabilité des résultats lors de l’utilisation. Donc pour certaines applications, cela peut ne pas être très important mais parfois c’est demandé.

Ainsi en Europe, on préfère utiliser le film de pliage pour presse plieuse afin d’obtenir le résultat constant et, ainsi d’utiliser n’importe quel outillage standard sans aucun remplacement. L’épaisseur du film de flexion dépend des épaisseurs, par exemple jusqu’à 2 mm d’épaisseur de métal, il est recommandé d’utiliser 0,4-0,5 épaisseur de film de flexion. L’utilisation est très simple – vous pouvez le fixer avec des supports spéciaux, des aimants ou toute fixation que vous choisirez et vous le plierez comme un pliage standard normal. Une fois que vous voyez un film de cintrage effiloché, usé, mince ou troué, vous le remplacerez simplement par un nouveau. Il vous aide à éliminer les rayures et affecte également positivement l’usure des outils eux-mêmes.

Le film de pliage est est fabriqué avec du polyuréthane de haute qualité avec les exigences du client en matière de largeur et d’épaisseur. Habituellement, il mesure jusqu’à 2 mm d’épaisseur, mais peut être supérieur sur demande spéciale. En Asie et au Japon, la grande population aux fins de la flexion anti-rayures gagne le tissu spécial. Mais il n’y a pas de véritables études sur la façon dont c’est mieux que le film et quelle est, par exemple, la meilleure économie dans les coûts d’un mètre. D’un certain point de vue, le tissu pourrait être plus souple mais quand ce n’est vraiment pas important cela n’apporte aucun avantage.

Si la pièce présente de petites bavures et qu’aucune activité d’ébavurage n’est utilisée (recommandé mais non présenté en usine), il est raisonnable de plier les pièces avec des bavures et d’utiliser également le film de pliage. De cette façon, vous pourrez avoir plus d’usure du film de flexion des bavures mais vous ne ferez pas d’usure supplémentaire du poinçon – les bavures peuvent réduire l’usure du poinçon très rapidement ce sera dans le sens du haut.

La solution avec pliage de film est très simple, économique et efficace et vous aurez votre produit exactement parfait sans aucun défaut visuel.