Le nouveau procédé que nous souhaitons décrire aujourd’hui est la découpe au jet d’eau. Comme nous l’avons toujours souligné, nous ne sommes pas reliés à des machines et nous ne sommes probablement pas non plus parfaitement spécialisés dans ce processus, de sorte que certaines de nos informations peuvent être imprécises ou demander à être mieux décrites par le véritable spécialiste.

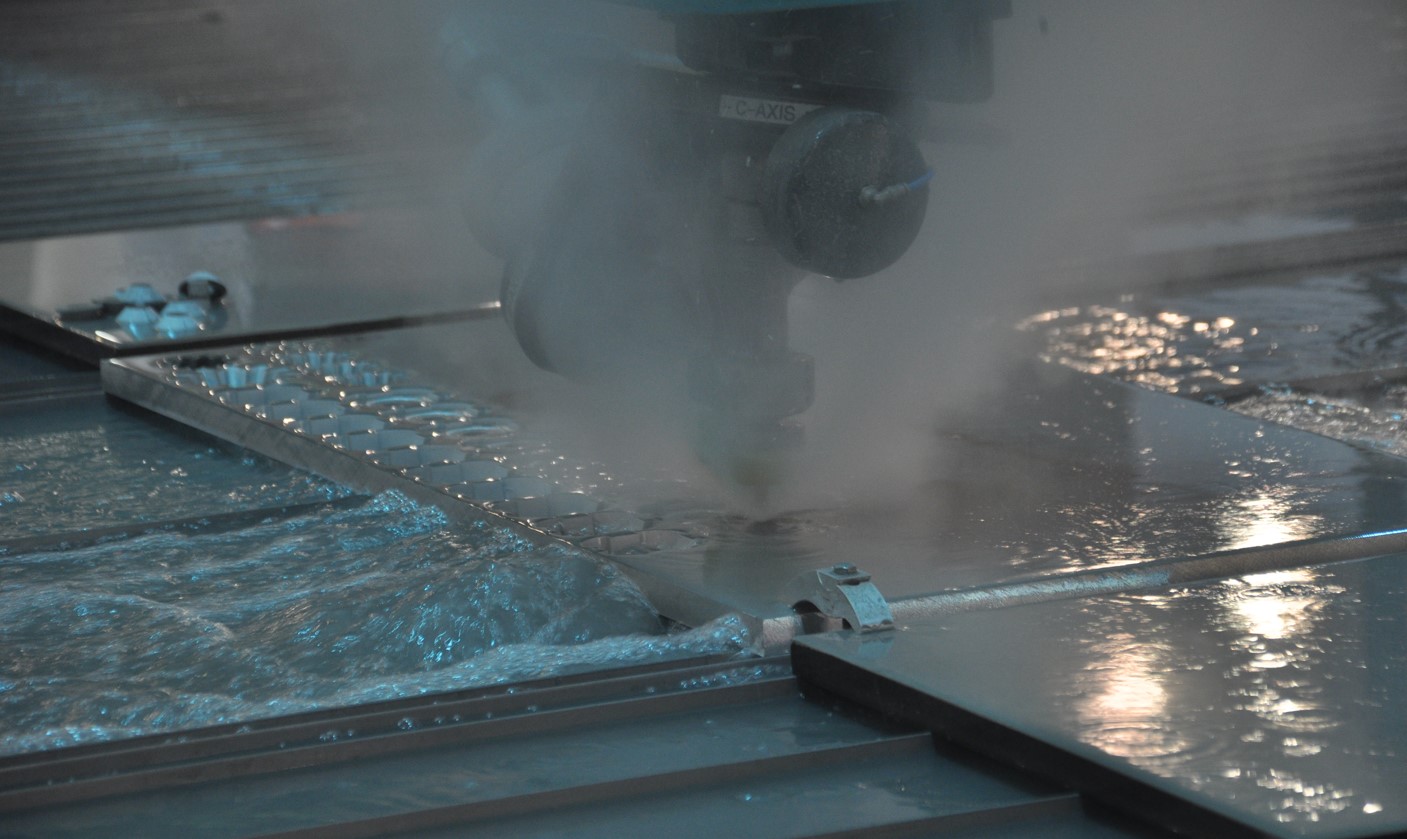

Décrivons d’abord la partie principale. La découpe au jet d’eau consiste à découper des matériaux plats à l’aide d’un jet d’eau à haute pression. En général, le procédé de découpe au jet d’eau est utilisé pour des applications avec des “matériaux souples” comme le textile, le caoutchouc, le cuir, la mousse, le bois, probablement certaines fibres de carbone, le plastique, etc. Pour tous les matériaux durs, y compris les métaux et la pierre, on utilise le procédé avec de l’eau sous haute pression associée à de petites particules de sable – ce procédé est appelé “découpe abrasive”, “découpe mixte au jet d’eau” ou “découpe au jet d’eau abrasif”.

Selon l’article de Wikipedia : Si l’utilisation de l’eau à haute pression pour l’érosion remonte au milieu des années 1800 avec l’exploitation minière hydraulique, ce n’est que dans les années 1930 que des jets d’eau étroits ont commencé à apparaître en tant que dispositif de coupe industriel. En 1933, la Paper Patents Company du Wisconsin a mis au point une machine de dosage, de coupe et d’enroulement du papier qui utilisait une buse à jet d’eau se déplaçant en diagonale pour couper une feuille de papier continu se déplaçant horizontalement. Ces premières applications étaient à basse pression et limitées à des matériaux souples comme le papier.

Parlons maintenant plus en détail. Nous avons déjà mentionné la découpe au jet d’eau comme l’une des technologies de découpe de la tôle avant d’autres opérations telles que le pliage à la presse plieuse, mais aujourd’hui nous allons essayer d’expliquer plus en détail cette technologie et probablement de la comparer à d’autres procédés de découpe.

Tout d’abord, nous dirons que l’une des principales applications des machines à jet d’eau concerne les producteurs et les fabricants de divers types de plaques de pierre destinées à être utilisées dans les bâtiments et les décorations. Pour eux, la découpe au jet d’eau est entièrement le procédé N1 sans aucune alternative avec beaucoup de possibilités pour n’importe quelle découpe de figure selon les besoins. Il est très important de noter que la découpe au jet d’eau a une très bonne précision, peut couper de très grandes épaisseurs, et avec une coupe très propre sans nécessiter d’autres opérations.

Mais puisque nous parlons de technologies de production de tôle, nous voulons parler de la découpe au jet d’eau (ici et après, nous parlons bien sûr de la découpe au sable) de la tôle. Et un petit tour d’horizon des raisons d’utiliser la découpe au jet d’eau par rapport à d’autres technologies de découpe :

Les avantages :

- La découpe au jet d’eau permet une précision parfaite de la découpe.

- Possibilité de découper des épaisseurs énormes comme des tôles de 200 mm. Avec toute autre technologie, il était pratiquement impossible d’utiliser des technologies telles que la découpe au chalumeau avec une qualité et une précision très médiocres. Par rapport aux machines de découpe au laser, les limites des lasers CO2 étaient auparavant de 20-25 mm d’épaisseur, mais même aujourd’hui, si nous parlons de lasers à fibre de haute technologie, même 80 ou 100 Kw les limites comme 100 mm d’épaisseur avec une arête de coupe pas si propre.

Sur Internet, on trouve des vidéos de découpe d’engrenages complets et de formes solides qui seront complètement finalisées après la pièce, et c’est incroyable. Tout autre procédé d’usinage coûtera plus cher, les investissements seront plus importants et le processus sera probablement plus lent. Dans certaines applications, le jet d’eau est donc une solution brillante. - La découpe à froid n’a pas d’impact thermique. Cela signifie qu’il n’y a pas de contact thermique de l’arête du métal qui détruise ou modifie la structure cellulaire du matériau. Cela peut être très important dans des domaines tels que l’aérospatiale, la chimie, la médecine, etc. où aucune modification de la structure du matériau n’est autorisée. En outre, dans certains matériaux, la découpe thermique n’est probablement pas autorisée, car elle détruit les bords, comme dans le cas de la mousse ou de la fibre de carbone. Ainsi, pour certains matériaux, le jet d’eau sera la seule solution si la géométrie de coupe n’est pas droite pour la scie.

- Il n’y a pas de différences entre les matériaux. Par exemple, la découpe du cuivre et du laiton avec des machines de découpe laser CO2 posait un gros problème en termes de réflexion pour ne pas endommager les miroirs et il n’y avait de possibilités que pour de très petites épaisseurs.

- Découpe angulaire – nécessaire pour certaines applications. Les machines à jet d’eau ont principalement 5 axes – X, Y, Z + 2 axes supplémentaires pour la rotation de la tête. Associés à une grande précision, ils offrent de nombreuses possibilités.

- Les bords sont nets et il n’est pas nécessaire de procéder à des opérations de nettoyage ou d’ébavurage. Pour la tôle, même une découpe laser ou un poinçonnage propre produit une petite bavure sur le bord qu’il est probablement important d’éliminer par la suite.

- Aucune ventilation spéciale et aucune extraction des fumées n’est nécessaire – il n’y a pas de fumées toxiques pendant le processus de découpe au jet d’eau.

Passons maintenant aux inconvénients :

- Les coûts de fonctionnement de la découpe sont plus élevés que ceux de la découpe au laser, par exemple. Il est certain qu’il faut comparer avec les détails de l’application, donc il s’agit simplement d’une information générale que nous avons trouvée sur Internet.

- Il est probable qu’aujourd’hui, avec un marché aussi vaste de machines de découpe laser, les coûts d’investissement pour le jet d’eau seront plus élevés en termes d’achat de la machine.

- Incroyablement lent. Il est même impossible de comparer les vitesses de la découpe au jet d’eau, car par rapport à la découpe au laser, elle est lente non pas en temps, mais en dizaines de fois. Parfois, si c’est possible pour la production, l’opérateur met plusieurs feuilles en pile sur la table de découpe pour découper une feuille mais cinq ensemble. Pour augmenter la vitesse, on trouve sur le marché des machines de découpe multi-têtes, ce qui signifie qu’il y aura plusieurs têtes de découpe sur la traverse de la machine pour découper les mêmes pièces simultanément.

- La découpe au jet d’eau abrasif n’est pas un processus totalement propre. Un mélange constant de déchets de sable fait épaissir l’eau et la boue dans le bac situé sous la table.

- Après la distance, le jet devient plus épais, de sorte que la précision diminue lors de la découpe de grandes épaisseurs.

- Le niveau sonore pendant la découpe au jet d’eau peut atteindre 90 dB.

Conclusion : Nous avons l’habitude de dire que la gestion de l’usine est le point le plus important et qu’il faut choisir les technologies en fonction des applications. Par exemple, si nous parlons de travaux de tôlerie classiques où la plupart des travaux portent sur des matériaux en acier de 1 à 10 mm, la machine de découpe au jet d’eau ne sera pas du tout intéressée par cette technologie. Mais si nous parlons d’un sous-traitant de pièces aérospatiales et d’une variété de matériaux à traiter, la technologie de découpe au jet d’eau sera probablement une excellente solution.

De plus, il est parfois intéressant de parler non pas de pièces complètes mais d’étapes de mélange – par exemple la découpe de contours et de formes de pièces métalliques avant le transfert ultérieur vers la fraiseuse pour le travail final. Dans ce cas, l’usine peut probablement optimiser les processus, les coûts et les dépenses pour les pièces afin de rendre leur production plus efficace et compétitive.