Le cintrage de tubes est le processus classique dans l’industrie manufacturière et est connecté à de nombreuses applications ou unités diverses, allant des simples tubes dans les conduites d’eau et des conduites de chauffage aux connexions complexes dans l’industrie aérospatiale et la construction navale. Certains tubes de cintrage sont déjà la partie finale tels que les rails de rue, les tubes de stationnement pour vélos, les rails de transport, les poignées de meubles ou d’équipements de jardin, et bien d’autres. De plus, le cintrage compliqué des tubes est un moyen efficace d’optimiser la production car la préparation des pièces avec de futures soudures demande des processus et des travailleurs supplémentaires.

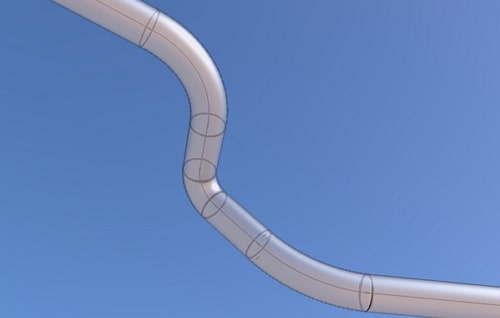

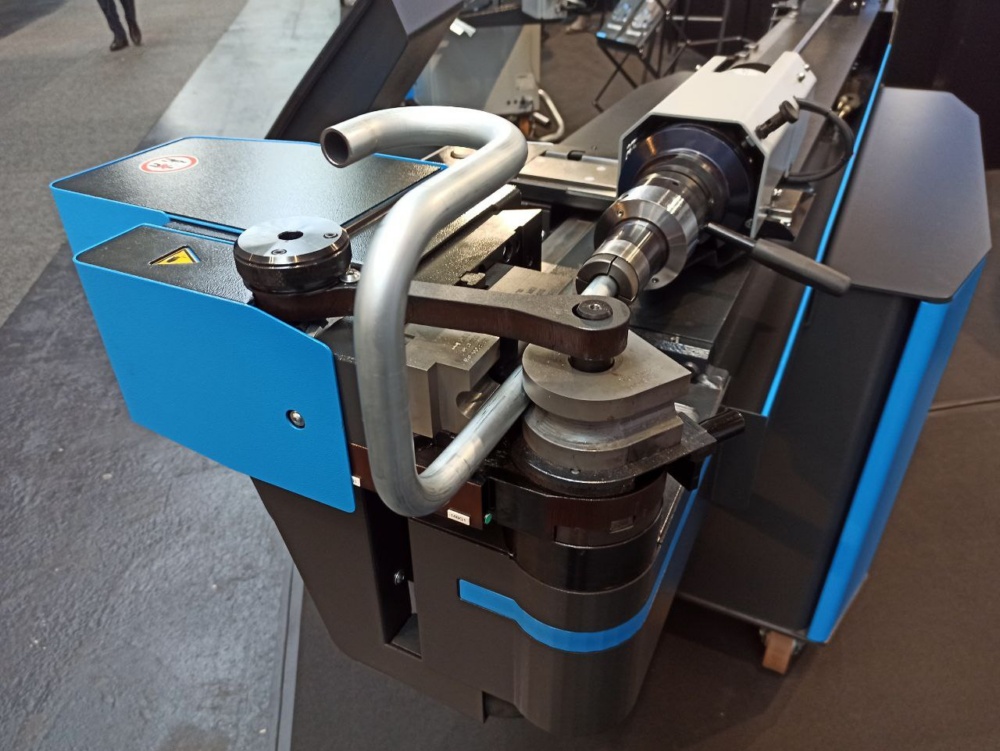

Le cintrage classique des tubes de tirage est un processus connu depuis plus de 50 ans sans grandes différences et avantages par rapport à ce qu’il était auparavant. Quoi qu’il en soit, l’industrie numérique affecte la possibilité d’installer de nouvelles commandes PLC/CNC dans de nouvelles machines, et plus de servomoteurs de précision pour rendre l’équipement de production beaucoup plus précis pour le travail et le positionnement du tube avec des tolérances parfaites dans la pièce finale. La composition numérique actuelle contribue également à réduire la qualification et les compétences des ouvriers pour travailler dans les ateliers de production de cintrage de tubes sans manquer à la qualité de la pièce. De plus, la numérisation a apporté de nouveaux avantages – des tests de tubes complets même avec des géométries très compliquées pour le passage complet, le positionnement, la flexion et l’absence de collisions avant l’essai du tube réel. Cela aide beaucoup à préparer les bons programmes et le processus technologique, à développer des outils de cintrage de tubes appropriés, et bien plus encore.

Le cintrage de tubes de précision est beaucoup utilisé dans des applications sensibles telles que le secteur automobile, l’aérospatiale et la fusée, la production de meubles haut de gamme et principalement – les centrales hydrauliques. L’équipement hydraulique est l’un des secteurs les plus importants – il a demandé des conduites de tubes à haute pression, des géométries compliquées et une qualité idéale car toute déformation et fissuration peut endommager la conduite. Parfois, nous rencontrions des applications auxquelles nous n’avions même pas pensé auparavant, comme des profilés de fenêtre pour bateaux entièrement fabriqués avec des cintreuses de tubes CNC. Quoi qu’il en soit, les secteurs de l’hydraulique et de l’automobile sont les principaux car ils demandent précision, tolérances, qualité, et ensemble la production des pièces en grande quantité. Le volume de production élevé n’est qu’un stimulant pour le développement d’une automatisation supplémentaire dans le cintrage des tubes afin de rendre le processus cyclé entièrement automatisé avec l’utilisation de robots ou de dispositifs de transfert automatiques, de pinces, de stockages, de transporteurs, etc. Une ligne automatisée pour le cintrage des tubes et, pour Par exemple, le formage et l’assemblage finaux sont le véritable “état de l’art” qui a probablement demandé un gros investissement mais réalise la grande production avec les pièces finales requises.

Il existe de nombreuses petites spécialités pour le cintrage de tubes qui ne sont importantes que pour vos pièces, par exemple la zone de serrage et la possibilité de rayures, la minimisation des pièces droites, la technique de cintrage dans le cintrage, le cintrage de petits et grands rayons sur une seule machine, le cintrage avec des formes d’extrémité ou d’autres éléments, le pliage de matériaux durs et bien d’autres. Il est important de dire qu’il n’y a pas non plus d’outillage universel de cintrage de tubes pour les cintreuses de tubes classiques – il est complètement individuel, ce qui signifie qu’il est fait pour votre tube, votre matériau, le rayon de cintrage et la géométrie possible. Le cintrage des tubes est également un processus de production spécial pour la précision et la tolérance – chaque cintrage peut agrandir les différences et c’est pourquoi le tube final est utilisé non seulement des mesures classiques pour la vérification, mais des jauges spéciales pour vérifier la ligne de tube complète, les extrémités et l’impossibilité de toucher d’autres éléments s’il est prévu de les installer.

Le marché des cintreuses de tubes est également très et très variable, la machine peut coûter de 20 000 EUR pour une configuration 1 axe simple et petits diamètres à 1 million EUR pour les gros diamètres. Les grands diamètres de tube sont largement utilisés dans la production de camions ou d’autres gros équipements et machines de construction, la construction navale et les industries chimiques ou énergétiques. Et vous pouvez imaginer que personne ne peut manipuler ou déplacer le tube avec 200-300 mm donc le positionnement et le déplacement doivent se faire automatiquement. Dans les grands diamètres (ou aussi les grandes épaisseurs), on utilise également 2 procédés principaux de cintrage de tubes – le cintrage à froid classique et le cintrage par induction, c’est-à-dire le chauffage du tube pendant la déformation. Les processus sont compétitifs et chacun présente des avantages et des inconvénients en fonction de l’application finale.

En fin de compte, le processus de cintrage automatique des tubes est un processus incroyable à regarder même si vous êtes loin de l’industrie de la production et principalement du cintrage de forme libre avec des machines modernes. C’est assez agréable de voir comment les pièces sont fabriquées et vous n’avez jamais pensé qu’il en est ainsi.